钣金零件制造过程和多工业应用的完整分析

2025.06.17

2025.06.17

行业新闻

行业新闻

钣金加工过程的完整分析

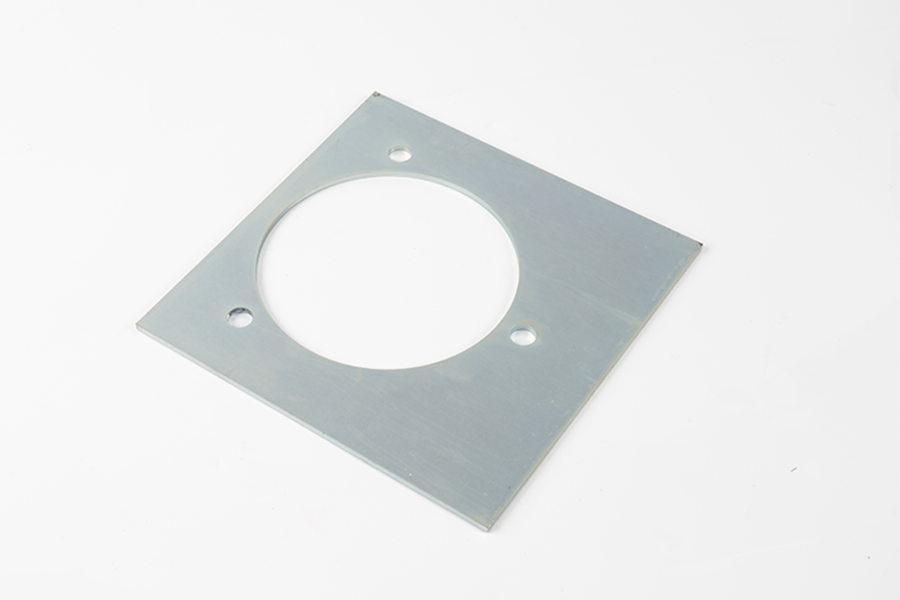

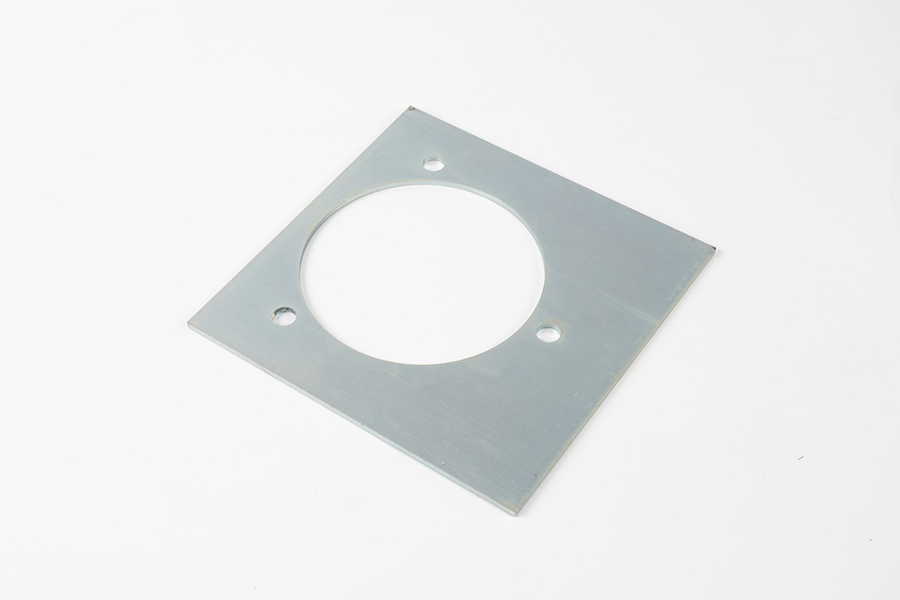

钣金零件 制造业是现代工业生产中必不可少且重要的联系。它的核心在于通过一系列有效,精确的过程将金属平坦材料转变为具有各种形状和功能的部分。这些部分广泛用于许多行业,例如汽车,电子,航空,机械设备等,这些行业支持现代制造业的可持续发展和技术创新。下面,我们将详细分析钣金零件制造的主要过程链接和关键技术优势。

切割过程是钣金加工的起点,也是确定零件的初始形状和大小的关键步骤。现代钣金制造主要使用高级技术,例如激光切割,割射流切割和等离子体切割。激光切割使用高能量激光束融化,蒸发和吹出金属板,这可以达到极高的切割精度和精致的切口质量,并且热影响区域非常小,有效地减少了材料变形和内部压力,并且特别适合用复杂的轮廓和精细结构制作精确的零件。切水切割使用高压水流来携带磨料进行冷切割,避免高温对材料特性的影响,并且适合切割热敏或复合材料。由于其快速切割速度和较宽的应用范围,等离子体切割适用于厚板的初始形成。多元化的切割技术为钣金零件制造提供了灵活的选择,以确保可以满足不同的材料和设计要求。

弯曲过程是将扁平金属板转换为三维结构的重要步骤。使用专业模具的CNC弯曲机可以以多个角度和多个弯曲半径获得精确的形成。 CNC系统通过预设程序控制弯曲角度和位置,以确保每个弯曲的大小准确且高度可重复。通过合理设计弯曲过程和序列,确保零件的总体稳定性和机械性能可以避免材料破裂和变形。此外,模具的设计还起着决定性的作用。不同材料的不同弹性模量和厚度需要不同类型的霉菌,以确保零件的边缘在弯曲后整洁且未损坏。有效的弯曲技术不仅可以提高钣金零件的结构强度,而且还为随后的组装提供了良好的基础。

组装过程将多个单部分组合到功能齐全的组件或设备中,涵盖了各种技术,例如焊接,铆接和粘合。作为最常见的连接方法,焊接提供了高强度和良好密封的连接效果。常用的焊接方法包括斑点焊接,电弧焊接,激光焊接等,适用于不同的材料类型和厚度。铆接适合对热量敏感或具有高结构要求的连接场合,并且具有快速和低成本的优势。当需要特殊的特性,例如腐蚀保护,绝缘或减震功能时,粘合技术的性能都很好。多种组装方法可以满足不同产品的设计要求,并实现机械性能和功能的有效整合。

通过切割,弯曲和组装的三个主要过程的密切合作,钣金零件制造不仅可以满足产品的复杂和不断变化的产品要求,还可以确保零件的尺寸准确性和结构稳定性,并最终提高成品的性能和质量。精致的工艺流量和现代自动化设备的广泛应用极大地提高了生产效率和一致性,使金属零件在现代制造中越来越重要。

钣金零件的广泛应用

由于其灵活的处理能力和出色的机械性能,因此钣金零件已成为许多行业的基本组成部分:

汽车制造:钣金零件被广泛用于汽车车身结构,机箱,内部框架和其他零件。精密钣金加工不仅可以确保车辆的安全性和轻量级,而且有助于提高燃油效率和舒适性。

航空航天:飞机和航天器对结构零件的强度和轻量级的要求非常高。高精度钣金零件满足将复杂曲面与高强度相结合的需求,这是确保飞行安全性和性能的关键。

电子设备:从手机壳到服务器机箱,钣金零件为电子产品提供稳定的结构支撑和电磁屏蔽,以确保电子组件的安全操作和散热效率。

建筑工程:在建筑机电设备,窗帘墙系统和装饰项目中,钣金零件已成为提高建筑物质量和美学的重要因素

中文简体

中文简体  English

English