高精度和高强度盖章金属零件生产:核心性能和过程技术,以满足严格的应用要求

2025.06.04

2025.06.04

行业新闻

行业新闻

在制造过程中 盖章金属零件 ,尺寸精度,抗压强度,抗冲击力和表面平整度是评估其质量的四个核心性能指标。这些指标直接确定零件是否可以在实际应用中满足严格的要求,尤其是在需要高强度和高精度的关键情况下。

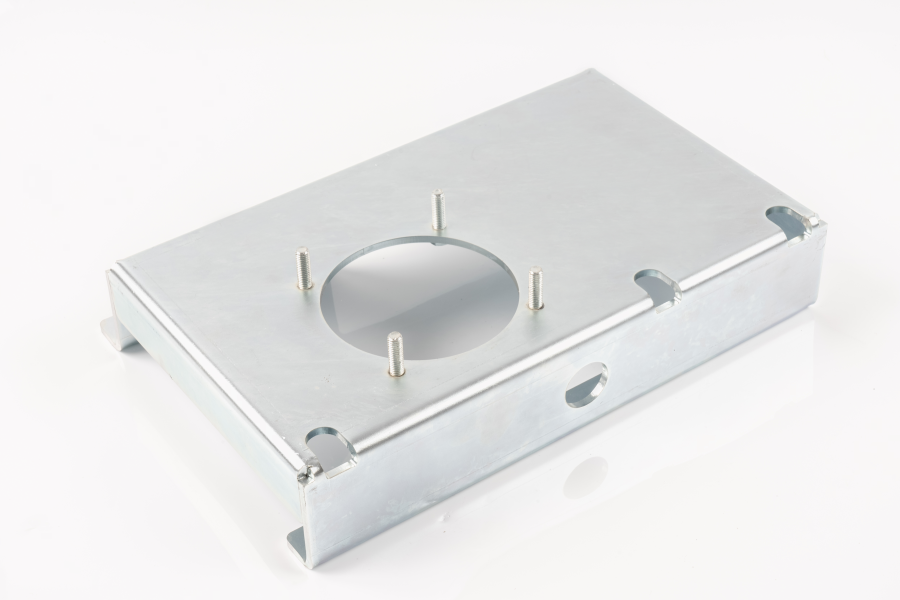

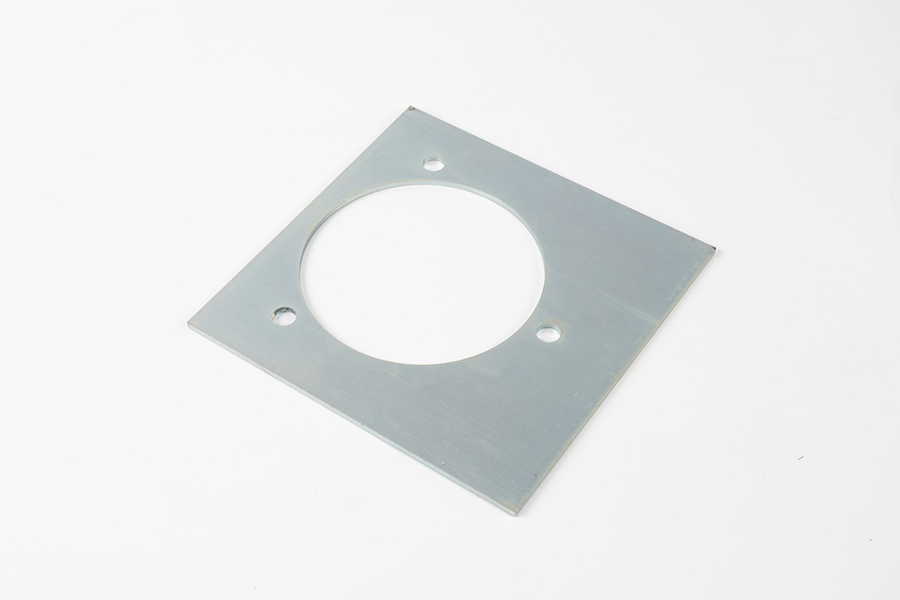

尺寸精度是指在生产过程中盖章后零件尺寸与设计图纸之间的匹配程度。在现代冲压技术中,尺寸精度是评估盖章金属零件质量的主要指标。我们的盖章金属零件可以确保零件的尺寸误差在非常小的范围内控制,并通过精确的模具和高速冲压过程实现毫米级别的精度。这种准确性对于关键应用方案至关重要,例如框架加固,电机壳体和精确连接器。例如,在制造电动机外壳时,任何略微的尺寸偏差都可能导致壳体与内部组件不匹配,从而影响电动机的正常操作。因此,高精度的维度控制不仅可以提高产品的兼容性和组装精度,还可以确保最终产品的功能和安全性。

抗压强度是指零件在遭受外部压力时抵抗变形或破裂的能力。盖章金属零件通常用于承受外力的结构零件,因此它们的抗压强度至关重要。例如,在汽车行业中使用框架增援部队来承受对车身的外力影响,并且需要零件具有高抗压强度,以确保在碰撞期间可以有效地保护汽车体结构。在我们的盖章金属零件生产中,通过选择高强度材料并优化过程流量来保证抗压强度。尤其是在产生承受重载或高压环境的某些零件时,对冲压过程的精确控制可以最大化材料的机械性能,并确保零件的稳定性和耐用性。

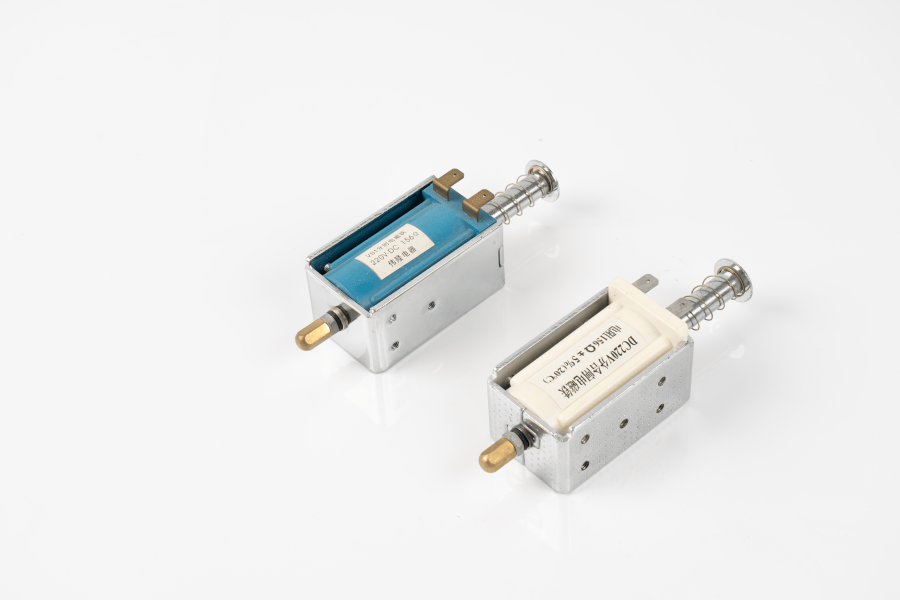

冲击力是指零件在受到瞬时撞击或严重振动时保持结构完整性而不会损害的能力。尤其是在汽车制造,电子设备外壳等领域,零件通常受到外部影响或振动的影响,因此抗冲击力是非常重要的质量标准。通过合理的材料选择和精确的过程设计,我们的盖章金属零件可以具有良好的冲击力,同时确保高精度。这意味着,无论是用于汽车碰撞能量吸收设备还是电子产品的保护外壳,这些零件都可以在复杂的环境中保持稳定的性能并减少外部影响造成的损害。

表面平整是指零件表面的平滑度和平坦度,反映了冲压过程的细度。表面平整对零件的外观,组装精度和耐腐蚀性具有重要影响。对于需要良好外观和高表面质量(例如精密连接器或家用电器外壳)的应用场景,表面平整至关重要。

使用各种先进的冲压工艺技术提供技术盖章的金属零件生产,以确保每个零件都能满足高精度和高稳定性的要求。具体而言,我们主要使用三种不同类型的模具技术,连续模具和逐步模具。这些技术的结合使我们能够为不同生产需求提供最合适的解决方案。

单模技术是最基本的冲压模具技术,适用于单层压的生产方法。借助单模技术,我们可以在每次冲压中处理完整的部分。此方法适用于小批量生产或具有相对简单结构的零件,可以提供高精度,并且可以大大减少霉菌更换和调整小批量生产的时间。

连续模具技术使用模具的多个冲压步骤来实现每次冲压中的多个加工操作。这使我们能够在单台冲压机上连续执行不同的冲压,剪切,弯曲和其他工艺,以提高生产效率。连续模具适合大规模生产,尤其是对于需要多次操作的复杂结构的零件。它可以大大提高生产效率,并确保零件的稳定性和一致性。

逐步的模具技术适用于需要更复杂和精制的邮票零件形状的场景。逐步模具使用多个冲压站或模具组合来逐步完成零件的整个零件形成过程。这些过程通常包括剪切,打孔,弯曲,拉伸,形成等。零件的形状将在冲压过程的每个步骤中逐渐完善和调整,直到完成为止。该技术通常用于生产具有复杂形状的零件或需要高精度切割的零件。它可以提高零件的准确性,并确保在批量生产期间的高稠度。

中文简体

中文简体  English

English