如何通过注射成型实现复杂零件的有效生产和整合制造?

2025.07.15

2025.07.15

行业新闻

行业新闻

塑料注塑成型过程流程的详细说明

这 塑料注塑成型 过程可以分为四个主要步骤,每个步骤对最终产品的质量都有关键的影响:

1。塑料

将塑料颗粒馈入塑料注射机器的加热缸中,在螺钉或柱塞的旋转前进下均匀地加热至其熔化温度,然后转化为高融化的熔体。此过程需要控制加热温度区和剪切速度,以确保由于过热而不会降解材料,并且由于增塑不足而不会引起填充困难。

2。注射腔

塑料完成后,将熔体迅速注入高压下的金属霉菌中的腔。需要根据产品结构来调整注射速度和压力,这不仅应避免在填充方面不满意,还应防止闪光和毛刺等缺陷。

3。冷却

霉菌腔中的塑料迅速冷却并在模具冷却系统的作用下固定。冷却时间通常占整个成型周期的60%以上,因此有效的冷却设计(例如冷却水道的布局)对于提高效率至关重要。

4。开放模具拾音器(射血)

冷却产品后,打开并关闭模具,并通过像手针等机制弹出模制零件。此链接必须确保释放平滑的霉菌,并避免对产品的划痕或损坏。

与传统工艺相比,分析塑料注射成型的优势

1。高度自动化并减少人类干预

塑料注塑设备可以在整个过程中实现自动操作,并支持机器人自动零件拾取,霉菌夹紧,装载和测试功能,大大降低了人工成本和人类错误的可能性,并提高了生产线稳定性。

2。原材料的高利用率,减少废物

传统的机械加工通常是“减法材料制造”,即通过切割去除多余的材料,而塑料注塑成型是一种“接近净成型”技术,并且材料利用率可以达到95%以上,这特别适合环境友好和大规模的生产需求。

3。出色的产品一致性和可重复性

通过标准化的模具和参数设置,每次生产的产品的大小,强度和饰面都非常一致,避免了人工差异并确保批处理稳定性。

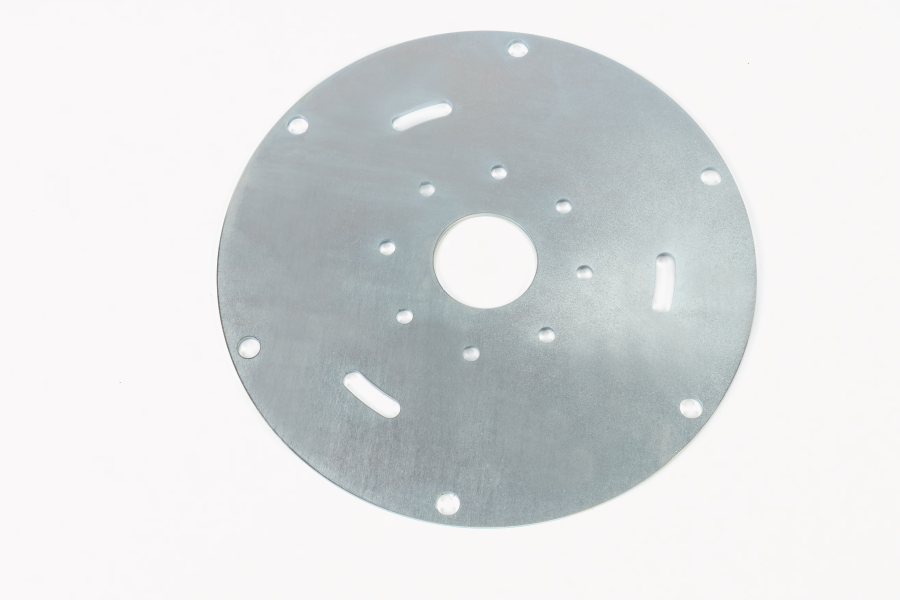

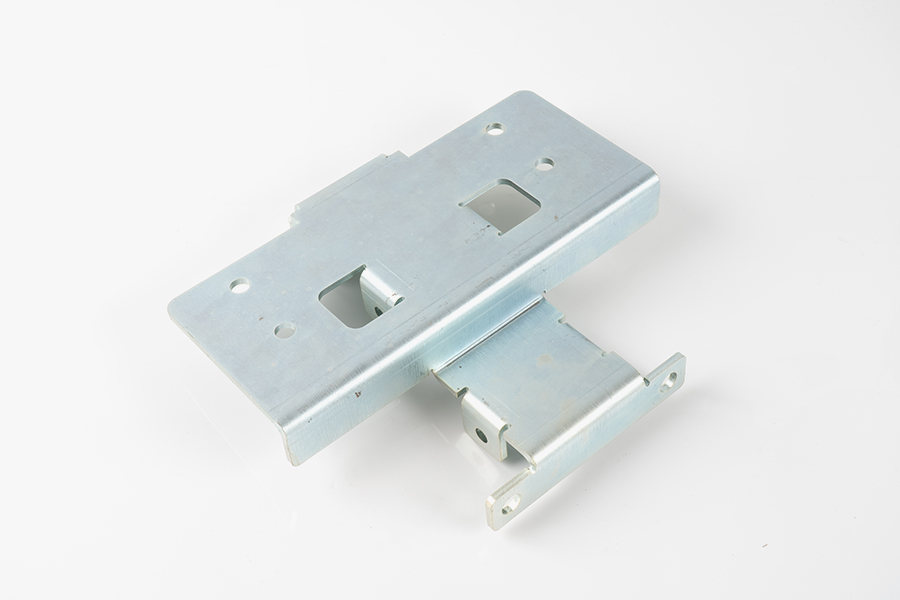

4。适应复杂结构零件的制造

对于具有复杂结构,形状不规则的零件以及精确和微小的精度(例如电子壳,汽车塞),可以在一个GO中形成塑料注塑成型,而无需辅助处理,提高了生产效率和组件可靠性。

满足不同行业需求的广泛应用

我们的塑料加工产品目前广泛用于建筑材料,汽车制造,家用电器,电子通信,工业自动化和其他行业。从具有复杂几何形状的功能组件到具有高耐热性的结构部分,高隔热性和高强度,可以根据客户需要定制材料比,模具结构和表面处理方法,以实现功能和美学的统一性。

下表总结了我们塑料加工产品的核心性能指标和主要应用行业:

| 性能参数 | 规范说明 | 应用行业 |

|---|---|---|

| 成型精度 | ±0.02mm,适用于精确组件 | 电子设备,工业仪器 |

| 材料类型 | ABS,PC,PA,POM,PP,PE和其他通用工程塑料 | 汽车零件,机械组件 |

| 表面处理能力 | 喷涂,电镀,蚀刻,激光雕刻 | 家用电器面板,装饰零件 |

| 抗温度 | 可自定义的热偏转温度以上的温度超过120°C | 发动机隔室配件,高温设备零件 |

| 年产量(注入产品) | 超过5000万块 | OEM/ODM制造,大众生产企业 |

中文简体

中文简体  English

English